1. Introducción: La singularidad manufacturera de 2025

Durante más de una década, los zapatos impresos en 3D se consideraban a menudo novedades costosas, visualmente impactantes, pero poco prácticos para el uso diario. Sin embargo, 2025 marca un punto de inflexión definitivo. La industria ha superado la fase experimental y entrado en la fase de producción en masa, impulsada por un avance tecnológico singular: AIHALS.

Este año, presenciamos un cambio de paradigma: la impresión 3D ya no se limita a la creación de prototipos, sino que redefine las reglas de la fabricación de calzado. Desde la sinterización inicial basada en polvo hasta la inteligencia artificial de interfaz líquida actual, la tecnología ha madurado hasta el punto de superar objetivamente al moldeo por inyección de espuma EVA tradicional en durabilidad, comodidad y sostenibilidad.

2. La evolución de la impresión en calzado: del polvo a la IA

Para apreciar el enorme salto en 2025, debemos comprender el recorrido. La evolución del calzado impreso en 3D se define por cuatro eras tecnológicas distintas, cada una de las cuales resuelve un problema específico de la horma.

Era 1: SLS (Sinterización selectiva por láser): la base duradera

- Marca representativa: Peak (China), Various Orthotic Labs

- Tecnología: SLS es una tecnología de fusión de lecho de polvo. Un láser de alta potencia traza la sección transversal de la suela del zapato sobre un lecho de polvo de polímero (normalmente nailon PA11 o PA12). A medida que el láser calienta el polvo, las partículas se fusionan.

Ventajas:

- Sin estructuras de soporte: El polvo sin sinterizar rodea la pieza, sujetándola durante la impresión. Esto permite geometrías entrelazadas increíblemente complejas que otros métodos no pueden lograr.

- Durabilidad extrema: El nailon es resistente. Resiste la abrasión y la fatiga mejor que casi cualquier otro material imprimible.

Contras:

- Acabado superficial: Las piezas resultantes tienen una textura “azucarada” o granulada.

- Posprocesamiento: extraer el zapato de la torta de polvo es una tarea sucia y que requiere mucho trabajo.

- Limitaciones de color: la mayoría de las impresiones son blancas/grises y deben teñirse.

Era 2: FDM (modelado por deposición fundida): el pionero circular

- Marca representativa: Zellerfeld

- La tecnología: Esta es la forma más reconocible de impresión 3D. Una boquilla calienta el filamento termoplástico y lo extruye capa a capa sobre una placa de impresión. Zellerfeld revolucionó este proceso al optimizarlo para el TPU (poliuretano termoplástico) flexible.

Ventajas:

- Construcción monomaterial: A diferencia del calzado tradicional, que pega diferentes materiales, el calzado FDM se imprime en una sola pieza de material. Esto lo hace 100 % reciclable.

- Ajuste personalizado: es la tecnología más sencilla de escalar para tamaños personalizados de "escaneo a impresión" porque las máquinas son más baratas.

Contras:

- Líneas de capa: Las líneas horizontales visibles son inevitables y afectan la suavidad estética.

- Velocidad: Es inherentemente lenta. Imprimir un zapato completo puede tardar entre 10 y 20 horas.

- Problemas de impermeabilidad: los primeros zapatos FDM tenían dificultades para ser impermeables debido a los espacios microscópicos entre las capas.

Era 3: DLS (Síntesis de Luz Digital): El Catalizador de la Velocidad

- Marca representativa: Adidas (Futurecraft 4D)

- Tecnología: Desarrollada por Carbon, DLS utiliza proyección de luz digital, óptica permeable al oxígeno y resinas líquidas programables. Proyecta una imagen UV de la capa en un charco de resina, curándola instantáneamente.

Ventajas:

- Calidad de la superficie: Produce acabados de superficie con calidad de molde de inyección.

- Velocidad: significativamente más rápido que FDM y SLS.

Contras:

- Costo: Las máquinas y las resinas son astronómicamente caras, lo que mantiene altos los precios del calzado.

- Anisotropía: si bien es mejor que la FDM, la resistencia del eje Z suele ser aún más débil que la capacidad X/Y.

3. La revolución de 2025: tecnología AIHALS

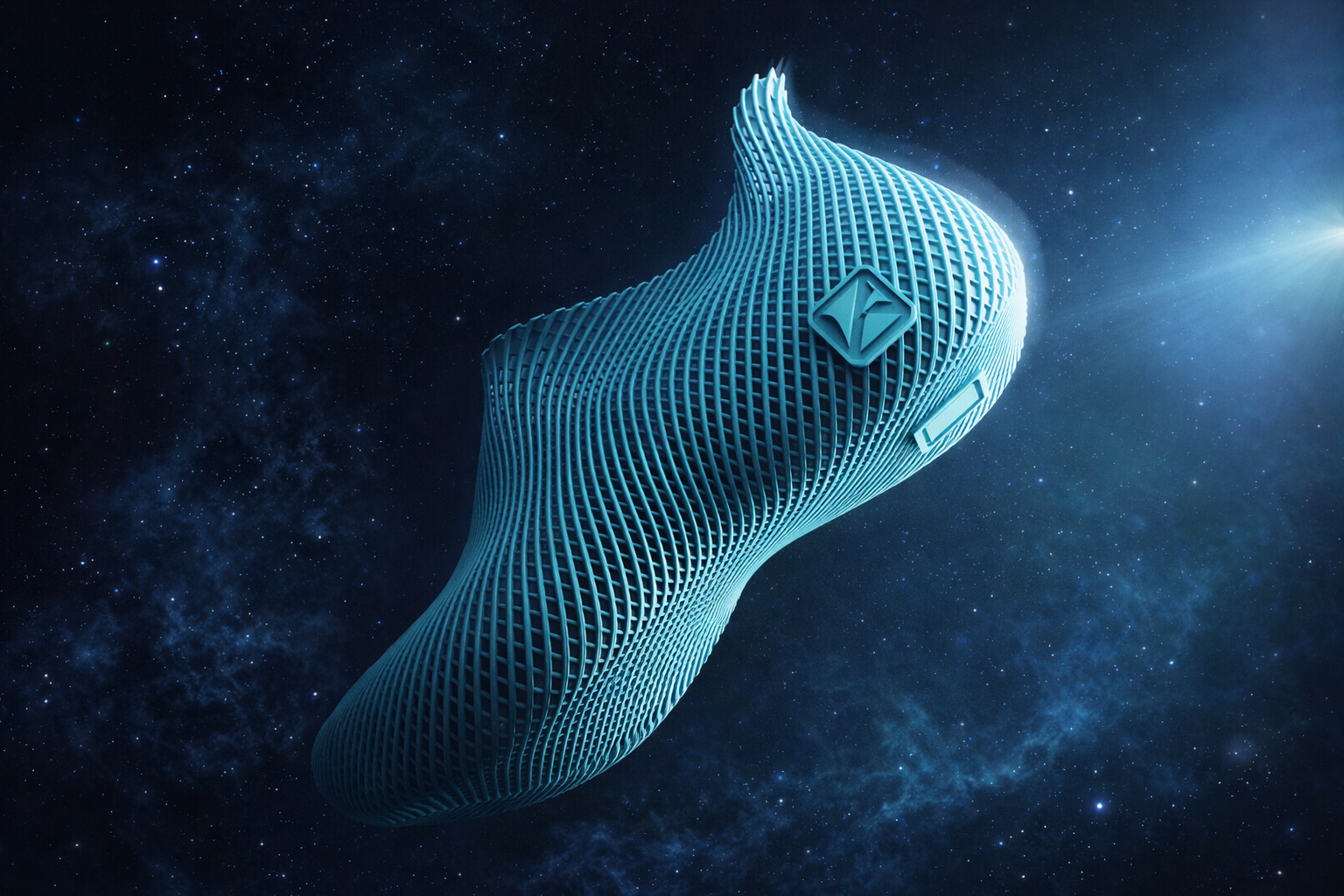

La razón por la que se cita a 2025 como un año de "enorme innovación" es la ampliación comercial de AI HALS (AI Hindered Asynchronous Light Synthesis), defendida por marcas como ARKKY.

¿Qué es AIHALS?

A diferencia del fotocurado tradicional, que se basa en pasos de pelado mecánico (levantar la placa de impresión para separarla de la película), AI HALS combina algoritmos de inteligencia artificial con una capa de inhibición de oxígeno de alta velocidad.

- El proceso: La IA monitorea la interfaz de curado en tiempo real, ajustando la intensidad de la luz y el flujo de resina milisegundo a milisegundo. Esto permite extraer el zapato continuamente de la resina líquida, de forma similar al cultivo de una planta.

Por qué lo cambia todo

- Velocidad Hipersónica: AIHALS aumenta la velocidad de impresión entre 20 y 100 veces en comparación con los métodos tradicionales. Lo que antes tomaba horas ahora toma minutos, lo que hace que la producción en masa sea económicamente viable.

- Isotropía (el Santo Grial): Las impresiones 3D tradicionales presentan fragilidad entre capas. Las impresiones AIHALS son isotrópicas, lo que significa que son igualmente resistentes en todas las direcciones (vertical y horizontal). Esto soluciona el problema de la delaminación que afectaba a los primeros zapatos impresos en 3D.

- Innovación de materiales: Marcas como ARKKY utilizan Bio-Elastic 53, un material con un 53 % de contenido de origen biológico que ofrece un tacto similar al de la piel y un alto rebote, superando ampliamente a los plásticos rígidos del pasado.

4. Análisis comparativo: Tecnología de 2025 vs. el pasado

|

Característica |

AI HALS |

DLS |

SLS |

FDM |

|

Marca principal |

ARKKY |

Adidas |

Cima |

Zellerfeld |

|

Velocidad |

★★★★★ (Minutos) |

★★★★☆ (Rápido) |

★★☆☆☆ (Lento) |

★☆☆☆☆ (Muy lento) |

|

Acabado de la superficie |

★★★★★ (Suave/Similar a la piel) |

★★★★☆ (Suave) |

★★☆☆☆ (Polvo) |

★★☆☆☆ (Líneas de capa) |

|

Fortaleza |

Isotrópico (Uniforme) |

Anisótropo |

Isotrópico (Poroso) |

Anisotrópico (eje Z débil) |

|

Sostenibilidad |

Alto (Biomateriales) |

Medio |

Medio (residuos de polvo) |

Muy Alto (Reciclable) |

|

Desventaja principal |

Nuevo en el mercado |

Alto costo de la máquina |

Textura rugosa |

Velocidad lenta |

5. ¿Por qué los zapatos impresos en 3D han superado al calzado tradicional?

El escepticismo que rodea a los zapatos impresos en 3D a menudo se debe al precio, pero en términos de rendimiento, el cruce se produjo en 2025.

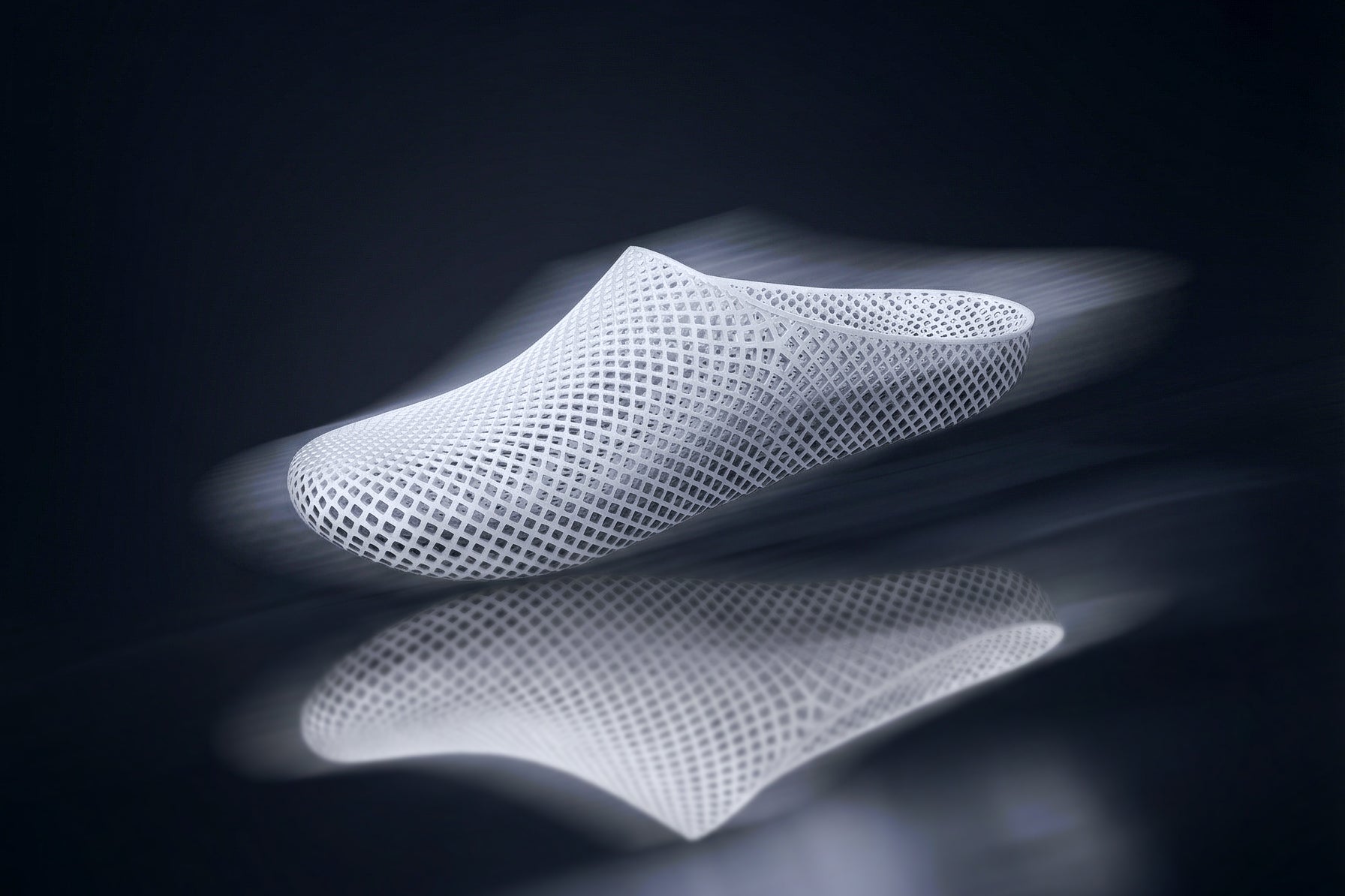

A. La física de las estructuras reticulares

El calzado tradicional utiliza espuma EVA, una estructura de celdas cerradas con densidad uniforme. Es un compromiso: si se suaviza para amortiguar, se pierde estabilidad. La impresión 3D utiliza estructuras reticulares (matrices de celdas abiertas).

- Rendimiento por zonas: Marcas como ARKKY y Adidas pueden programar una sola entresuela para que sea suave en el talón (absorción de impactos), rígida en el arco (control de torsión) y elástica en el antepié (retorno de energía). Los moldes tradicionales no pueden alcanzar físicamente este nivel de complejidad.

B. Transpirabilidad e higiene

La estructura reticular abierta permite un flujo de aire activo. Cada paso bombea aire hacia adentro y hacia afuera de la suela, solucionando así el problema del sobrecalentamiento de las zapatillas de espuma. Además, los materiales utilizados en las AI HALS (como el TPU) son no absorbentes y lavables a máquina, ofreciendo una higiene superior a la de las espumas que absorben el sudor.

C. Sostenibilidad verdadera

La fabricación tradicional de calzado genera desperdicios, ya que implica troqueles, pegamento y desechos. La impresión 3D es un proceso aditivo: solo se utiliza el material necesario para el calzado. Con la llegada del reciclaje de circuito cerrado (donde se trituran zapatos viejos para imprimir nuevos), la impresión 3D es la única vía hacia una economía del calzado verdaderamente circular.

6. Recomendación y conclusión

Recomendamos encarecidamente que los consumidores prueben el calzado impreso en 3D en 2025. La tecnología ha pasado de ser un "truco" a un "equipo esencial".

- Para comodidad diaria: Busca calzado AI HALS (p. ej., ARKKY). La velocidad de producción ha reducido los precios, y los materiales de origen biológico ofrecen una comodidad que rivaliza con las chanclas de espuma premium.

- Para un mejor rendimiento: Las estructuras enrejadas proporcionan una ventaja mecánica en la carrera y la recuperación que la espuma simplemente no puede replicar.

La era de los bloques de espuma de tamaño único producidos en masa está llegando a su fin. El futuro es algorítmico, impreso y personalizado.

Compartir:

Calzado impreso en 3D: Una revolución bajo los pies: de "elegir talla" a "hecho a medida"

Zapatos impresos en 3D: la clave digital para resolver los problemas del calzado tradicional