El auge de la impresión 3D y el calzado personalizado

Hubo una época en que tener un par de zapatos que calzaran como un guante parecía un privilegio reservado a unos pocos afortunados. La mayoría nos hemos acostumbrado a conformarnos con un rango limitado de tallas estándar, soportando en silencio la incomodidad causada por hormas desparejadas o un soporte inadecuado. Pero una revolución impulsada por la tecnología de impresión 3D está cambiando todo eso silenciosamente. Lo que antes se consideraba un concepto futurista ahora se está infiltrando en la industria del calzado a un ritmo sin precedentes, revolucionando por completo cada etapa, desde el diseño y la fabricación hasta la propia experiencia del consumidor. No se trata solo de una mejora en las herramientas de producción; es un cambio fundamental de mentalidad: de la "producción en masa para las masas" a la "creación para el individuo".

En el mercado actual, la personalización ya no es un lujo; es una forma fundamental de expresarse y buscar una mejor calidad de vida. Las personas buscan productos que se adapten con precisión a su fisiología y estilo de vida, y el calzado, como elemento esencial que nos acompaña en cada paso del día, exige una personalización auténtica. Cada par de pies es único, con sutiles diferencias en la altura del arco, la anchura del pie, la distribución de la presión y la forma de andar. Sin embargo, la fabricación tradicional de calzado siempre ha tenido dificultades para satisfacer estas necesidades.

La producción convencional de calzado se basa en economías de escala, y en su núcleo reside el "molde". Ya sean entresuelas de espuma EVA o suelas de goma, todo depende de herramientas costosas. Este sistema obliga a las marcas a ofrecer solo un conjunto limitado de tallas estandarizadas, metiendo miles de millones de pies con formas únicas en plantillas industriales rígidas. El enfoque de "talla única" no solo provoca molestias generalizadas (como fascitis plantar, distensión de tobillo y otros problemas), sino que también genera un desperdicio masivo. Para cubrir la demanda, las marcas producen en exceso, lo que resulta en un exceso de inventario y pérdida de material que se han convertido en problemas ocultos para toda la industria. Estas limitaciones de fabricación también han frenado la creatividad en el diseño, ralentizando enormemente la innovación significativa en estructura y función.

En este contexto, la impresión 3D ha entrado en escena con un potencial revolucionario. Al eliminar por completo la necesidad de moldes y convertir los diseños digitales directamente en productos físicos, ha abierto la puerta al auténtico calzado "a medida". Esta tecnología permite generar una estructura de calzado completamente única basada en los datos exactos del pie de cada persona. Soluciona la rigidez del tallaje tradicional, a la vez que ofrece avances sin precedentes en amortiguación, sujeción y libertad creativa. La impresión 3D está llevando a la industria del calzado a una nueva era: una era centrada en el usuario, precisa, eficiente y sostenible. Esta transformación indica que cada par de zapatos que usamos está a punto de convertirse en una extensión de nuestro cuerpo: una fusión perfecta de tecnología e individualidad, una auténtica obra de arte.

Los “grilletes” de la fabricación tradicional de calzado

Para apreciar verdaderamente la naturaleza revolucionaria de la impresión 3D de calzado, primero debemos afrontar las profundas limitaciones de la fabricación tradicional de calzado. La contradicción fundamental es simple pero profunda: utilizar productos industriales estandarizados para satisfacer necesidades humanas altamente individualizadas.

- Producción en masa vs. variación individual del pie : El calzado tradicional se basa en hormas y moldes estandarizados para la producción a gran escala. Las marcas suelen ofrecer solo unas pocas opciones de tallas y ancho (regular, ancho, etc.). Sin embargo, los pies reales varían drásticamente en longitud, ancho, altura del arco, volumen del empeine, ángulos de pronación/supinación, etc. Este enfoque de "talla única" crea una gran disparidad: la mayoría de las personas terminan con la talla "más cercana" en lugar de la "perfecta", tolerando la incomodidad durante años. Peor aún, el calzado inadecuado es una de las principales causas de problemas comunes en los pies y las extremidades inferiores, como fascitis plantar, juanetes y distensión de tobillo.

- Estándares de talla y mal ajuste : Los sistemas de tallaje son lineales y se basan únicamente en la longitud; no pueden captar la complejidad tridimensional del pie. Un pie estrecho talla 42 y un pie ancho y plano talla 42 podrían estar en la misma categoría, pero sus necesidades son completamente distintas. Las entresuelas estandarizadas simplemente no pueden ofrecer un soporte de arco personalizado ni una distribución de la presión personalizada, lo que aumenta el riesgo de lesiones.

- Limitaciones de diseño y materiales : Los procesos convencionales limitan físicamente la innovación tanto en diseño como en rendimiento. Las espumas de entresuela convencionales (EVA, PU, etc.) requieren moldeo por inyección; una vez realizado el molde, se fijan la densidad, la firmeza y la geometría. Lograr una verdadera amortiguación por zonas (diferentes niveles de soporte para las distintas zonas de presión del pie) se vuelve extremadamente difícil y prohibitivamente caro.

- Plazos de entrega prolongados y desperdicio de inventario : La producción basada en moldes es inherentemente lenta y derrochadora. Desde el diseño inicial hasta la apertura de los moldes y la llegada final a los estantes, el ciclo suele durar meses, o incluso más de un año, lo que dificulta que las marcas reaccionen rápidamente a las tendencias. Para cubrir la demanda, las empresas producen en exceso, y las previsiones imprecisas generan montañas de inventario muerto que finalmente se liquidan con grandes descuentos. El resultado: una reducción de las ganancias y un enorme desperdicio de recursos.

Impresión 3D: Desbloqueando el futuro de la fabricación de calzado

- Precisamente frente a estos problemas, la impresión 3D ha emergido como una fuerza revolucionaria. Al eliminar por completo los moldes, introducir el diseño paramétrico y ser pionera en estructuras reticulares, resuelve directamente todos los problemas mencionados.

- No se requieren moldes : La impresión 3D convierte los archivos digitales directamente en objetos físicos, capa por capa. Esto elimina los enormes costos de herramientas y acorta drásticamente los plazos de producción de meses a horas o días, lo que permite una verdadera fabricación bajo demanda y prácticamente elimina el riesgo de inventario.

- El diseño paramétrico permite crear calzado a medida : junto con el escaneo de pies de alta precisión, la impresión 3D utiliza el modelado paramétrico para generar una estructura de calzado completamente única para cada cliente. El paradigma cambia: en lugar de forzar la adaptación del pie al calzado, este se adapta perfectamente al pie, pasando de "elige tu talla" a "hecho a tu medida".

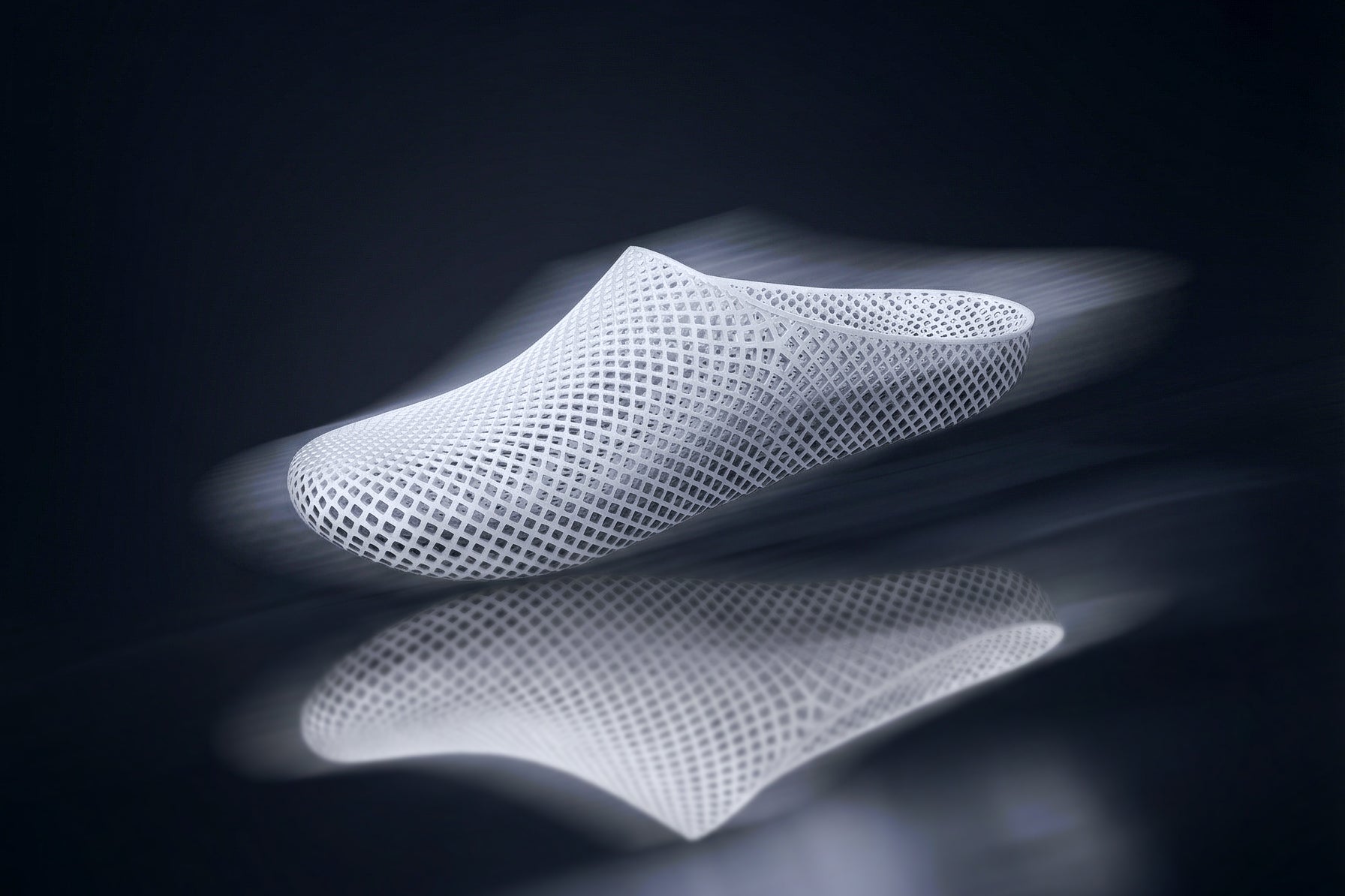

- Estructuras reticulares: una revolución en el rendimiento : La impresión 3D permite crear entresuelas reticulares intrincadas. Estas geometrías porosas de inspiración biológica permiten un control preciso del rendimiento al variar la forma, el tamaño y el grosor de las células. Superan el rendimiento de las espumas EVA y PU tradicionales, al existir como una sola pieza continua. La verdadera amortiguación por zonas se hace realidad: reticulados más densos bajo los arcos de alta presión para un soporte firme, estructuras más abiertas bajo el talón para una máxima absorción de impactos.

- Iteración rápida : Un nuevo concepto puede pasar de la idea a un prototipo portátil en menos de 24 horas. Esta agilidad proporciona a las marcas una velocidad sin precedentes para probar nuevas estructuras y funciones, y luego perfeccionarlas al instante basándose en las opiniones de usuarios reales.

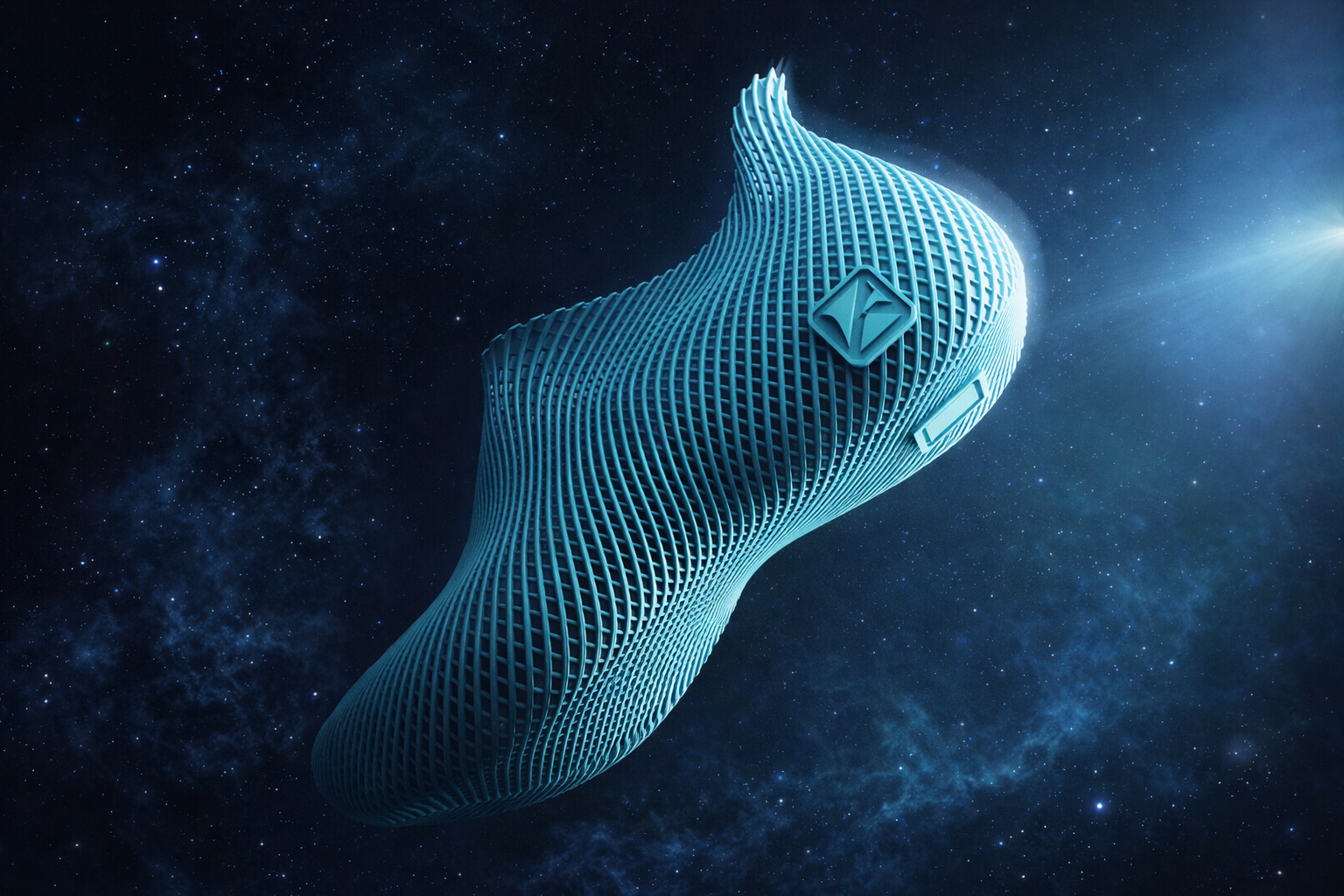

Estudio de caso: ARKKY

Entre las muchas marcas que exploran el calzado impreso en 3D, ARKKY se ha consolidado como una auténtica pionera en la personalización de última generación gracias a su enfoque sistemático y su constante enfoque en la experiencia del usuario. ARKKY demuestra a la perfección cómo la impresión 3D, combinada con IA y biomecánica, puede ofrecer un nivel de personalización sin precedentes.

Análisis detallado

La innovación de ARKKY se puede dividir en tres pilares fundamentales: entresuelas de celosía impresas en 3D, construcción integrada de una sola pieza y fabricación sin residuos.

Mapeo de pies basado en datos: Hormas personalizadas con IA . La personalización de ARKKY comienza con los datos. Los usuarios escanean sus pies con alta precisión, ya sea mediante una aplicación para smartphone o una estación de escaneo profesional, capturando datos biométricos 3D completos: longitud, anchura, altura del arco, circunferencia del tobillo, distribución de la presión y más. Estos datos se suben a la nube, donde los algoritmos de IA de ARKKY los analizan con bases de datos masivas de pies y modelos biomecánicos para generar una horma digital paramétrica totalmente personalizada. El sistema incluso considera variables dinámicas como el peso corporal y los patrones de marcha para obtener resultados óptimos.

Entresuelas de celosía impresas en 3D: amortiguación con zonas de precisión Utilizando la horma personal generada por IA como base, la tecnología exclusiva de ARKKY (la entresuela de celosía impresa en 3D) literalmente "crece" y cobra existencia.

- Zonificación de precisión : En la zona del arco, la estructura es más densa y rígida para un soporte sólido durante el impulso y el aterrizaje. En la zona del talón, es más abierta y elástica para absorber el impacto. En el antepié, la estructura está optimizada para maximizar el retorno de energía y la eficiencia de propulsión.

- Más allá de los materiales : Estas diferencias de rendimiento no se logran uniendo diferentes espumas. Se crean dentro de un mismo material de origen biológico simplemente variando la geometría, lo que proporciona mayor precisión, capacidad de respuesta y durabilidad en comparación con la amortiguación tradicional basada en materiales.

Fabricación sin residuos: una filosofía sustentable La sustentabilidad está presente en cada paso del proceso de ARKKY.

- Producción bajo demanda : cada par se imprime solo después de recibir el pedido del cliente y los datos escaneados, lo que elimina por completo la sobreproducción y el stock muerto.

- Construcción monomaterial sin pegamento : ARKKY avanza hacia el objetivo final de crear zapatos completamente monomateriales. Utilizando TPU reciclable de alto rendimiento y polímeros similares, la entresuela, la suela exterior e incluso partes del empeine se imprimen como una sola pieza sin costuras, sin necesidad de adhesivos químicos. Esto hace que los zapatos sean más resistentes (sin riesgo de delaminación) y mucho más fáciles de reciclar.

La siguiente tabla destaca las diferencias clave entre el calzado impreso en 3D personalizado de ARKKY y los zapatos tradicionales producidos en masa:

| Característica |

Zapatos impresos en 3D ARKKY |

Zapatos tradicionales estandarizados |

Ventaja principal |

|

Adaptar |

★ Horma personal generada por IA: adaptación 3D perfecta a cada pie |

☆ Tamaños fijos basados en promedios: obliga a un compromiso |

Elimina los problemas de ajuste desde la raíz |

|

Amortiguación y soporte |

★ Entresuela de celosía con zonificación precisa : soporte y amortiguación personalizados exactamente donde se necesitan |

☆ Espuma uniforme : el mismo rendimiento en todo el pie |

Soporte biomecánico superior, mayor comodidad, menor riesgo de lesiones. |

|

Modelo de fabricación |

★ Bajo demanda, inventario cero , sin pegamentos químicos |

☆ Producción en masa, alto stock , construcción multipieza pegada |

Reduce drásticamente los residuos y el impacto ambiental. |

|

Velocidad de iteración |

★ Iteración rápida : actualizaciones digitales, pares terminados en horas |

☆ Iteración lenta : se requieren nuevos moldes, ciclos de meses de duración |

Agilidad y velocidad de innovación inigualables |

Nota: ★ = Rendimiento excepcional / clara ventaja ☆ = Rendimiento limitado / inconveniente notable

Beneficios reales para deportistas y usuarios cotidianos

Los ganadores finales de esta revolución tecnológica son tanto los consumidores comunes como los individuos activos.

- Mayor rendimiento y menor riesgo de lesiones : Para corredores y caminantes, una zapatilla diseñada a medida para su pisada y mapa de presión mejora drásticamente la eficiencia biomecánica. El soporte preciso del arco y la amortiguación por zonas ayudan a prevenir problemas comunes como la fascitis plantar, la tendinitis aquílea y la distensión de rodilla.

- Soluciones perfectas para pies únicos : pies anchos, arcos altos, pies planos: ya no son “casos especiales”. Los zapatos impresos en 3D hacen que el ajuste perfecto sea la opción predeterminada, no la excepción.

- Restaurar la marcha natural : muchas marcas de zapatos impresos en 3D adoptan diseños Zero Drop (talones y antepié a la misma altura), lo que fomenta un impacto más natural del mediopié y la parte delantera del pie que mejora la postura y fortalece los músculos del pie con el tiempo.

- Comodidad durante todo el día : el soporte y la amortiguación personalizados significan mucho menos fatiga en el pie, ya sea que esté de pie todo el día en el trabajo o simplemente haciendo recados.

Cómo la impresión 3D ofrece una verdadera personalización

En esencia, la impresión 3D cambia el guión de “elige un tamaño” a “hecho exclusivamente para ti” al desbloquear una libertad de diseño prácticamente ilimitada.

- Soporte y amortiguación perfectamente adaptados : Tu peso, tu forma de andar y tu tipo de arco determinan la densidad y la geometría exactas del entramado. Ya no tienes que elegir entre estabilidad y amortiguación: disfruta de ambas, una combinación perfecta para tus pies.

- Estilo, textura y estructura infinitos : Liberados de moldes, los diseñadores pueden crear patrones y texturas biomórficas intrincadas que antes eran imposibles. Tus iniciales, un gráfico personal o una estética completamente única se pueden integrar directamente en la estructura del zapato, convirtiendo cada par en una pieza única.

Impacto de la sostenibilidad

Las ventajas medioambientales de la impresión 3D son igualmente transformadoras.

- Menores emisiones de fabricación : la ausencia de moldes de acero significa que no es necesario producir moldes que consuman mucha energía ni enviar herramientas pesadas.

- Eliminación del desperdicio de inventario : la impresión a pedido elimina millones de pares de existencias sin vender que de otro modo terminarían en vertederos o incineradores.

- Reciclabilidad real : la construcción monomaterial y sin pegamento permite triturar zapatos viejos y reimprimirlos para crear zapatos completamente nuevos, creando así un auténtico sistema de circuito cerrado.

Mirando hacia el futuro

Nos encontramos en el inicio de una nueva era en el calzado. La fusión de la IA y la impresión 3D significa que los zapatos personalizados pronto dejarán de ser un nicho para convertirse en algo común.

- En todas las categorías : esta tecnología se extenderá desde el running de alto rendimiento al senderismo, al calzado casual, de moda e incluso al calzado de vestir.

- Tu horma digital en la nube : En un futuro próximo, todos podrían tener un "perfil digital del pie" permanente, almacenado de forma segura en línea. Comprar zapatos será tan sencillo como dar acceso a una marca: tu par perfecto se imprime y se envía en cuestión de horas. Las tablas de tallas tradicionales podrían convertirse en reliquias del pasado.

Conclusión: Ha llegado la era del calzado perfectamente combinado

La impresión 3D está reescribiendo radicalmente las reglas de la fabricación de calzado y reaviva nuestra conciencia del movimiento saludable y natural. Retira el poder de los moldes de fábrica y se lo devuelve al individuo. Ya no somos compradores pasivos obligados a usar tallas rígidas; nos convertimos en cocreadores activos de zapatos que son auténtica e inconfundiblemente nuestros. Marcas pioneras como ARKKY lideran el cambio al fusionar inteligencia artificial, biomecánica y fabricación de vanguardia. No solo venden calzado, sino que ofrecen una nueva forma de moverse por el mundo con comodidad, rendimiento y expresión personal. La revolución que comenzó bajo nuestros pies apenas comienza.

Compartir:

Sandalias Zero Drop 101: Todo lo que necesitas saber

Diferentes métodos de impresión 3D utilizados en zapatos impresos en 3D explicados