Introducción: La industria del calzado en una encrucijada digital

La fabricación de calzado, una de las industrias más antiguas de la humanidad, ha evolucionado desde talleres artesanales hasta cadenas de montaje industriales en los últimos dos siglos. Sin embargo, incluso en la era de la Industria 4.0, la fabricación tradicional de calzado sigue siendo un sector que requiere mucha mano de obra. Un par de zapatillas estándar suele implicar más de 30 materiales diferentes, entre 50 y 100 pasos de proceso y una extensa cadena de suministro global. Cuando nos probamos un par de zapatos en una tienda, tras ellos se esconde un ciclo de desarrollo de 12 a 18 meses y millones de toneladas de emisiones de carbono.

En la encrucijada digital de la década de 2020, la industria tradicional del calzado se enfrenta a retos sin precedentes: el exceso de inventario se ha convertido en la norma, la producción estandarizada no satisface la creciente demanda de personalización y las complejas estructuras compuestas convierten el reciclaje en una pesadilla ambiental. En este contexto, la impresión 3D (fabricación aditiva) ya no es solo una herramienta de prototipado, sino una "llave digital" que intenta reconstruir la lógica de la fabricación y el consumo de calzado desde cero. Este informe analiza cómo el calzado impreso en 3D aborda con precisión los tres principales puntos débiles de la industria tradicional y explora la nueva era comercial que está abriendo.

Problema 1: Limitaciones económicas (costos del moho y trampas de inventario)

El modelo económico de la fabricación tradicional de calzado se basa en economías de escala. Para amortizar los enormes costes de herramientas, las marcas deben apostar por la producción en masa.

1. La maldición de los costos de los moldes. En los procesos tradicionales, la producción de suelas (suelas y entresuelas) depende de costosos moldes metálicos. Para una zapatilla que abarca las tallas 7 a 13 de EE. UU., las marcas deben abrir moldes separados para cada media talla. Considerando pies izquierdos y derechos y diferentes anchos, el costo de un juego completo de moldes puede alcanzar fácilmente cientos de miles de dólares. Esto significa que el nacimiento de cualquier zapato nuevo está sujeto a restricciones de "Cantidad Mínima de Pedido" (CMP). Estos altos costos hundidos frenan la valentía de los diseñadores para innovar, llenando el mercado con diseños uniformes y "seguros".

2. Trampas de inventario y la ausencia de un efecto de cola larga. Para garantizar la rentabilidad, las marcas suelen adoptar un modelo de "producción predictiva", pronosticando las tendencias de moda con seis meses o incluso un año de antelación. Sin embargo, las tendencias cambian instantáneamente. Un solo error de pronóstico puede convertir decenas de miles de zapatos terminados en stock muerto. Esto no solo inmoviliza enormes cantidades de capital, sino que también genera un grave desperdicio. Las estadísticas muestran que hasta el 20% de los productos de la industria tradicional del calzado nunca se venden a precio completo y finalmente terminan rebajados o destruidos. En cambio, los zapatos impresos en 3D rompen por completo las cadenas de los moldes. Impulsados directamente por datos, no requieren herramientas. Esto significa que el coste de producir una unidad es prácticamente el mismo que el de producir diez mil. Las marcas pueden lograr una verdadera "fabricación bajo demanda", eliminando el riesgo de inventario. Los diseñadores pueden experimentar con estructuras radicales, obteniendo rentabilidad incluso si solo un consumidor compra el diseño.

Problema 2: Mediocridad biomecánica (tamaños estándar y limitaciones de diseño)

Durante demasiado tiempo, nuestros pies se han visto obligados a adaptarse a los zapatos, en lugar de que los zapatos se adapten a nuestros pies.

1. El "lecho de Procusto" de las tallas estándar. El sistema tradicional de tallas se basa en las estadísticas de la persona promedio. Sin embargo, en realidad, no hay dos personas con pies idénticos. Incluso dentro de la misma talla estándar, la altura del arco, el ancho del empeine y la distribución de la presión varían enormemente. Las entresuelas tradicionales de espuma EVA tienen una densidad y propiedades de rebote fijas al salir de fábrica, incapaces de ajustarse dinámicamente al peso y la forma de andar de cada persona. Este enfoque de "talla única" deja a muchos consumidores con ampollas, fascitis plantar y otros problemas.

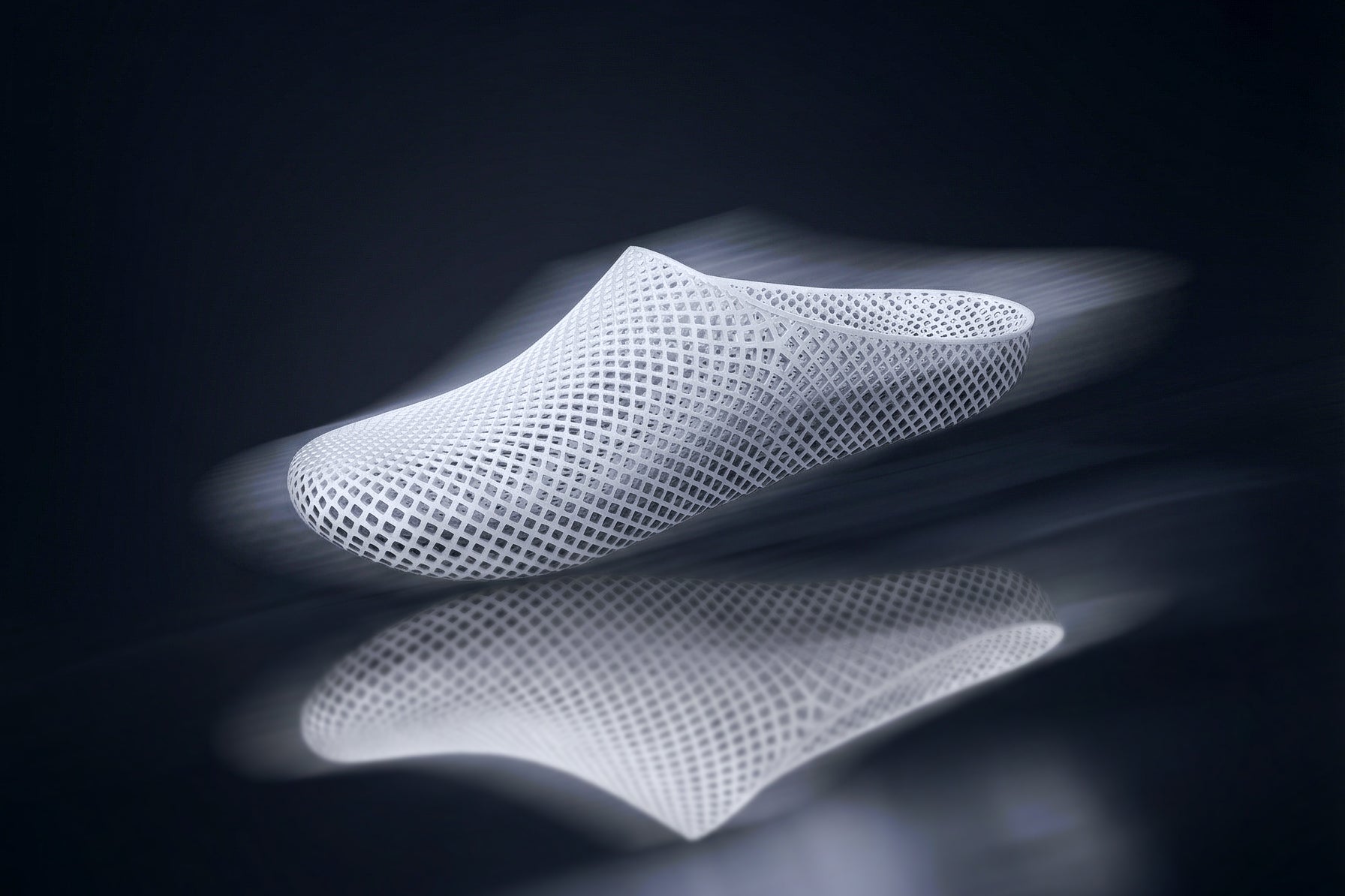

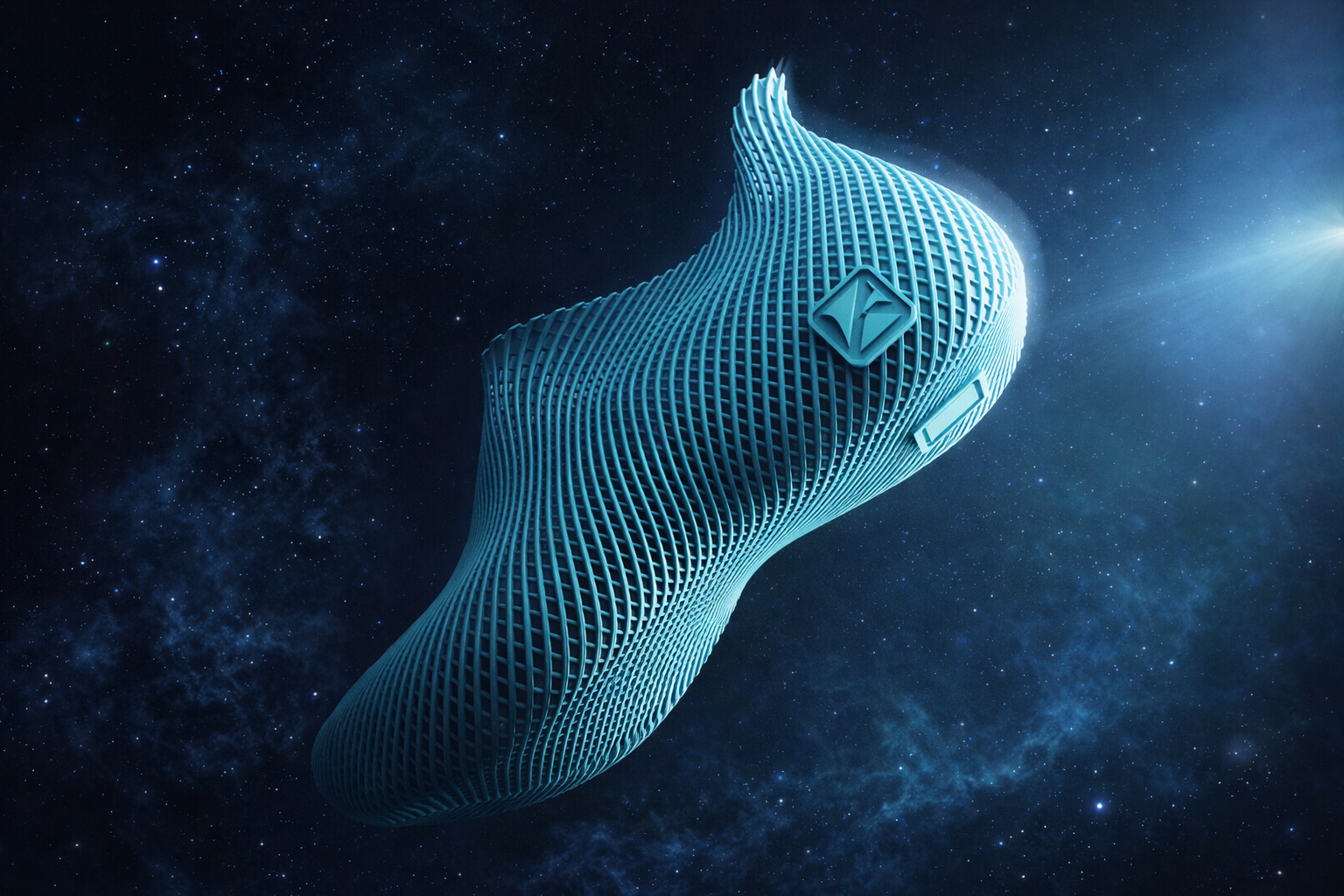

2. Techos de diseño de la artesanía tradicional. El moldeo por inyección y el moldeo por compresión limitan la complejidad de las estructuras de las suelas. Para un desmoldeo exitoso, los diseños deben evitar socavaduras y cavidades internas excesivamente complejas. Esto imposibilita físicamente que las zapatillas de running tradicionales alcancen la optimización mecánica máxima. La intervención de la impresión 3D mejora la fabricación de calzado, pasando del "relleno de material" a la "programación estructural". Mediante algoritmos de optimización topológica , los diseñadores pueden generar redes de alta densidad en zonas de alta tensión y redes dispersas donde se requiere aligeramiento. Esta estructura reticular no solo es más ligera y transpirable que la espuma tradicional, sino que también proporciona retroalimentación mecánica no lineal: suave y cómoda bajo cargas ligeras, con rigidez instantánea para brindar soporte bajo impactos fuertes.

Problema 3: Desastre ambiental (el dilema de los materiales compuestos y el reciclaje)

Si alguna vez has intentado desmontar una zapatilla vieja, sabes que es una pesadilla.

1. El "Monstruo" Irreciclable. Las zapatillas modernas son una mezcolanza de materiales. Una zapatilla para correr típica puede contener más de una docena de materiales distintos: suelas de goma, entresuelas de EVA, cambrillones de TPU, empeines de malla, ribetes de cuero, forros de esponja, etc. Peor aún, estos materiales están unidos permanentemente con adhesivos resistentes. Esta compleja estructura heterogénea hace casi imposible la clasificación y el reciclaje efectivos. Actualmente, la gran mayoría de los miles de millones de pares de zapatos desechados que se generan anualmente terminan en vertederos, donde tarda siglos en degradarse.

2. Toxicidad de los pegamentos y huella de carbono. La industria del calzado es una de las mayores consumidoras de adhesivos a nivel mundial. Los pegamentos no solo dificultan el reciclaje, sino que sus compuestos orgánicos volátiles (COV) también contaminan la atmósfera y perjudican la salud de los trabajadores. Además, los engorrosos procesos de unión en frío y prensado en caliente consumen enormes cantidades de energía.

El "golpe dimensional" de la impresión 3D: Mecánica reticular, fabricación integrada y economía circular

Para abordar estos problemas, la impresión 3D no solo ofrece una alternativa, sino un impacto dimensional.

1. Mecánica de la Red: De la Espuma Química a la Estructura Física. El rendimiento tradicional de la entresuela se basa en fórmulas de agentes espumantes químicos, mientras que la impresión 3D se centra en la construcción de la estructura física. Mediante tecnologías avanzadas como Carbon DLS o HP MJF, los diseñadores pueden generar miles de diminutas redes elásticas. Ajustando el diámetro de los puntales y las conexiones de los nodos, se logra un control del rendimiento a nivel de vóxel. Por ejemplo, la entresuela 4D de Adidas logra el triple efecto de absorción de impactos en el talón, soporte del arco y rebote del antepié en una sola suela, simplemente ajustando la densidad de la red, sin necesidad de empalmes de pegamento.

2. Fabricación en un solo proceso. La impresión 3D permite la creación monolítica. El empeine, la entresuela y la suela exterior se pueden fabricar en una sola pasada con la misma impresora. Por ejemplo, los zapatos de pioneros como ARKKY se imprimen completamente con una sola máquina, eliminando las tediosas líneas de montaje de la fabricación tradicional de calzado. Esto no solo acorta el ciclo de producción de meses a pocas horas, sino que también reduce drásticamente los costes de mano de obra.

3. El ciclo definitivo de la economía circular: Monomaterial. Esta es la contribución más revolucionaria del calzado impreso en 3D . Mediante el uso de elastómeros de alto rendimiento como el poliuretano termoplástico (TPU), los diseñadores pueden imprimir un calzado completo a partir de un solo material. Dado que el TPU puede simular la suavidad de la tela, la resistencia a la abrasión del caucho y la elasticidad de la espuma modificando la densidad estructural, ya no es necesario mezclar materiales. Cuando el calzado llega al final de su vida útil, los consumidores pueden devolverlo; la marca simplemente lo tritura y lo vuelve a fundir para reciclarlo al 100 % y convertirlo en materia prima para el siguiente calzado. La iniciativa Futurecraft.Loop de Adidas y el modelo circular de Zellerfeld ejemplifican este concepto, poniendo fin al desperdicio lineal de "la cuna a la tumba" y abriendo una economía circular "de la cuna a la cuna".

Revolución del modelo de negocio: Calzado definido por software y logística de kilómetro cero

Los avances tecnológicos inevitablemente generan una reestructuración del modelo de negocio. La impresión 3D está transformando la industria del calzado, pasando de la "fabricación" a los "servicios de información".

1. Calzado definido por software. En el futuro, el valor fundamental del calzado no residirá en la entidad física, sino en el archivo digital. Los diseñadores podrán publicar códigos de diseño en la nube, al igual que los programadores publican software en GitHub. La plataforma Zellerfeld ha hecho realidad esta visión: operando como una App Store, los diseñadores independientes suben sus diseños y, tras el pedido de un consumidor, la plataforma se encarga de la impresión y la entrega. Esto rompe el monopolio de gigantes como Nike y Adidas en el diseño y los canales, democratizando el diseño de calzado.

2. Logística de kilómetro cero y microfábricas. La industria tradicional del calzado depende de una cadena de suministro increíblemente larga: las materias primas se producen en Asia, el ensamblaje en el Sudeste Asiático y los productos terminados se envían a Europa y América. La impresión 3D permite la producción local. Las marcas pueden establecer microfábricas en centros de consumo como Nueva York, Tokio y Londres, o incluso instalar impresoras en tiendas. Tras realizar un pedido, el zapato se fabrica a pocos kilómetros de su domicilio, logrando así una logística de kilómetro cero y reduciendo considerablemente las emisiones de carbono y los costes de transporte.

Conclusión: De un futuro intensivo en mano de obra a un futuro basado en datos

La aparición del calzado impreso en 3D no se limita a crear unas zapatillas más atractivas . Representa un cambio fundamental en la lógica subyacente de la fabricación: de la sustractiva a la aditiva, de la producción en masa estandarizada a la personalización, y de una economía lineal altamente contaminante a una economía circular sostenible.

Aunque el calzado impreso en 3D aún enfrenta desafíos como la reducción de la velocidad de impresión y los procesos de acabado de superficies, su capacidad para resolver problemas tradicionales es innegable. A medida que la ciencia de los materiales avanza y el diseño generativo con IA se generaliza, tenemos razones para creer que el calzado del futuro ya no serán fríos productos industriales, sino sabiduría cristalizada que fusiona a la perfección datos y biomecánica. En esta revolución digital, cada paso que demos será más ligero, más ecológico y más único.

Compartir:

Diferentes métodos de impresión 3D utilizados en zapatos impresos en 3D explicados

La guía definitiva sobre transpirabilidad en zapatillas de running: de la malla tradicional a las estructuras reticulares