La tecnología de impresión 3D, también conocida como fabricación aditiva, está transformando la centenaria industria del calzado de una forma sin precedentes. Desde los conceptos imaginativos de los primeros diseñadores hasta el calzado deportivo funcional que ahora producen en masa las marcas más importantes, el desarrollo del calzado impreso en 3D no solo es un microcosmos de iteración tecnológica, sino también un presagio de un futuro altamente personalizado, sostenible y a la carta. Esta historia puede dividirse en cuatro períodos clave para detallar su trayectoria evolutiva.

1. Exploración temprana y validación de conceptos (principios de la década de 2000-2012)

A principios del siglo XXI, la tecnología de impresión 3D comenzó a trascender el laboratorio y a estar al alcance de los diseñadores, brindando posibilidades imaginativas sin precedentes al diseño de calzado. Este período se caracterizó por la visión de los diseñadores de la impresión 3D como una herramienta artística para crear formas complejas y poco convencionales. Las obras solían ser piezas únicas y altamente conceptuales que no podían producirse en masa.

Un ejemplo emblemático fue el trabajo presentado por la diseñadora Marloes ten Bhömer en 2007. Utilizó la tecnología de sinterización selectiva por láser (SLS) para crear zapatos de tacón alto estructuralmente complejos, validando así la viabilidad de la impresión 3D en el campo del diseño de calzado. Si bien estas primeras exploraciones no se tradujeron directamente en productos comerciales, estimularon enormemente el interés de la industria por la nueva tecnología. Los diseñadores comenzaron a utilizar la impresión 3D para la creación rápida de prototipos y la validación de modelos de zapatos difíciles de lograr con la artesanía tradicional, lo que ahorró significativamente los costosos costos y tiempo de desarrollo de moldes. En esta etapa, la impresión 3D sirvió principalmente para acelerar la iteración del diseño y la validación del concepto, sentando las bases para posteriores avances tecnológicos.

2. Avances tecnológicos y entrada de marcas (2013-2016)

En 2013, el desarrollo del calzado impreso en 3D alcanzó su primer punto de inflexión: las principales marcas deportivas comenzaron a aplicar la tecnología a la producción de componentes funcionales, marcando su transición desde escaparates puramente conceptuales a aplicaciones prácticas.

En 2013, Nike lanzó la bota de fútbol Vapor Laser Talon, con una placa de tacos fabricada con tecnología de impresión 3D SLS. Esta fue la primera vez que una gran marca utilizó un componente impreso en 3D en un producto deportivo funcional lanzado al mercado, con el objetivo de proporcionar a los atletas una mejor tracción. Ese mismo año, la diseñadora de moda Iris van Herpen, en colaboración con el diseñador de calzado Rem D. Koolhaas, creó tacones altos impresos en 3D que imitaban raíces de árboles. El diseño causó sensación en el mundo de la moda, demostrando el inmenso potencial de la tecnología para lograr una estética compleja.

Tras esto, otras marcas siguieron rápidamente el ejemplo. New Balance se asoció con el estudio de diseño Nervous System para iniciar la investigación y el desarrollo de entresuelas impresas en 3D. Esta serie de avances tecnológicos y prácticas de marca demostró que la impresión 3D no solo podía crear formas únicas, sino también cumplir con los exigentes requisitos de rendimiento de los productos deportivos, sentando las bases para la posterior ola de comercialización.

3. Comercialización temprana y educación de mercado (2017-2020)

Durante este período, los zapatos impresos en 3D realmente comenzaron el proceso de comercialización, siendo el hito más significativo la colaboración entre Adidas y la empresa de impresión 3D de Silicon Valley, Carbon.

En 2017, Adidas lanzó la serie de zapatillas para correr Futurecraft 4D, con una entresuela impresa en 3D. Esta serie utilizó la tecnología de Síntesis Digital de Luz (DLS) de Carbon, capaz de producir rápidamente entresuelas con una compleja estructura reticular. Esta entresuela no solo era visualmente única, sino que también proporcionaba una amortiguación y un soporte precisos, adaptados a las necesidades de las diferentes zonas del pie del corredor. A diferencia de los productos conceptuales de edición limitada anteriores, Adidas se fijó un objetivo claro: la producción en masa. A finales de 2018, la producción de la serie Futurecraft 4D alcanzó los 100.000 pares, lo que marcó la primera vez que se logró una producción a gran escala de zapatillas impresas en 3D.

El éxito de Adidas impulsó considerablemente la difusión del calzado impreso en 3D en el mercado. Otras marcas también intensificaron sus esfuerzos. Por ejemplo, Nike lanzó la zapatilla de running Zoom Vaporfly Elite Flyprint en 2018, con una parte superior impresa en 3D, mientras que marcas como Under Armour y New Balance lanzaron sucesivamente sus propios productos de entresuela impresos en 3D. En esta etapa, la aplicación principal de la tecnología de impresión 3D se centró en la entresuela del calzado deportivo, donde completó con éxito su primera comercialización como una "tecnología negra" que mejoraba el rendimiento y el valor del producto.

4. Adopción generalizada y disrupción en las startups (2021-presente)

Al entrar en 2021, el mercado del calzado impreso en 3D ha mostrado dos tendencias principales: primero, las marcas tradicionales continúan profundizando la aplicación de la tecnología y, segundo, las nuevas empresas están desafiando la tradición con modelos más radicales.

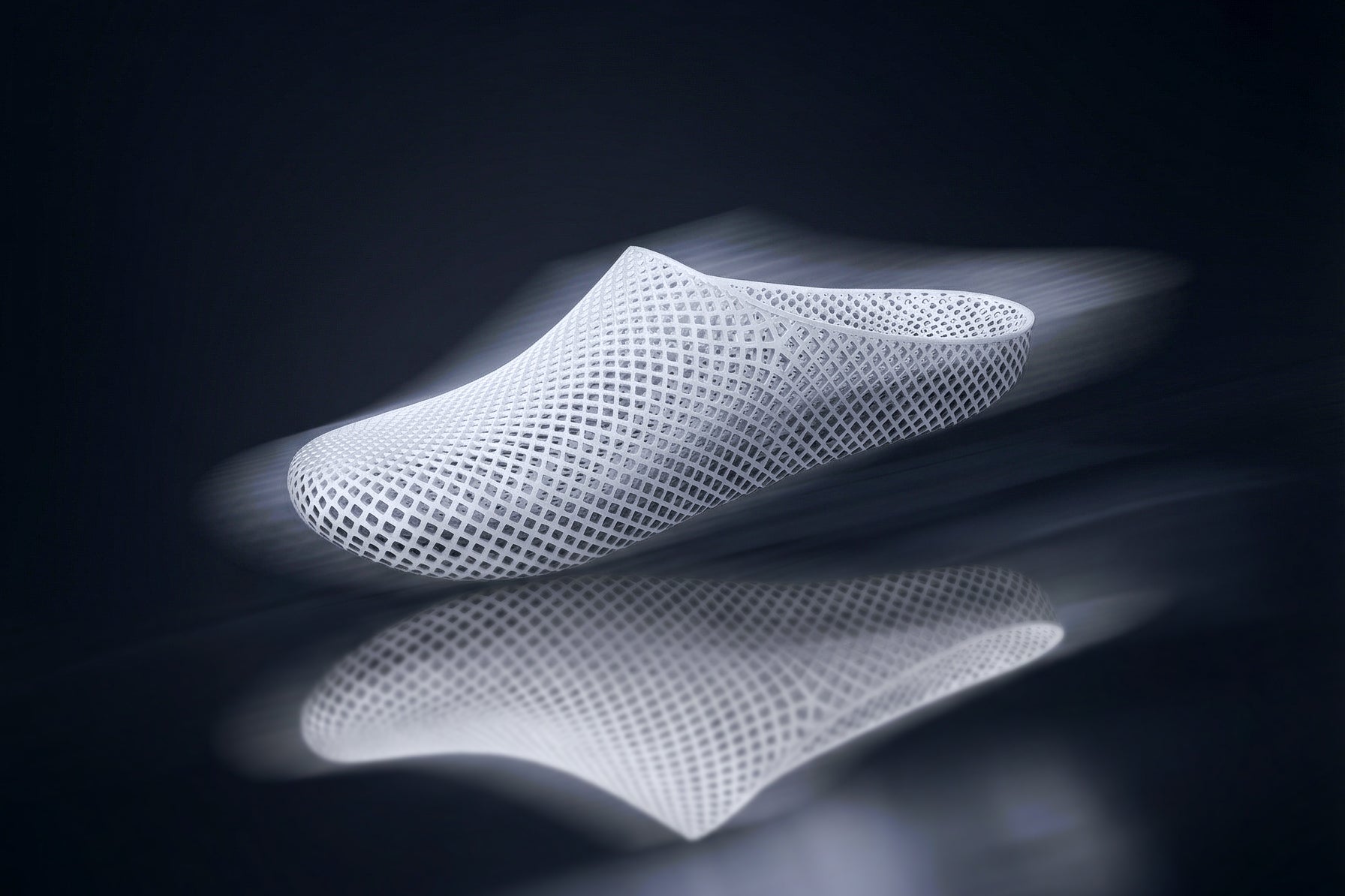

Startups como Zellerfeld e Hilos están impulsando una revolución aún más profunda. No solo imprimen entresuelas, sino que logran la impresión 3D integrada de todo el calzado (parte superior, entresuela y suela exterior). Y lo que es más importante, están construyendo un nuevo modelo de negocio: los usuarios pueden simplemente escanear sus pies con una aplicación para smartphones para recibir un par de zapatos totalmente personalizados según sus datos personales. Este modelo de "personalización a demanda" resuelve fundamentalmente los problemas de desperdicio de inventario y mal ajuste en la industria tradicional del calzado. Zellerfeld ha expandido rápidamente su influencia colaborando con numerosos diseñadores y marcas a través de una plataforma abierta, incluso atrayendo la atención de marcas de lujo como Louis Vuitton.

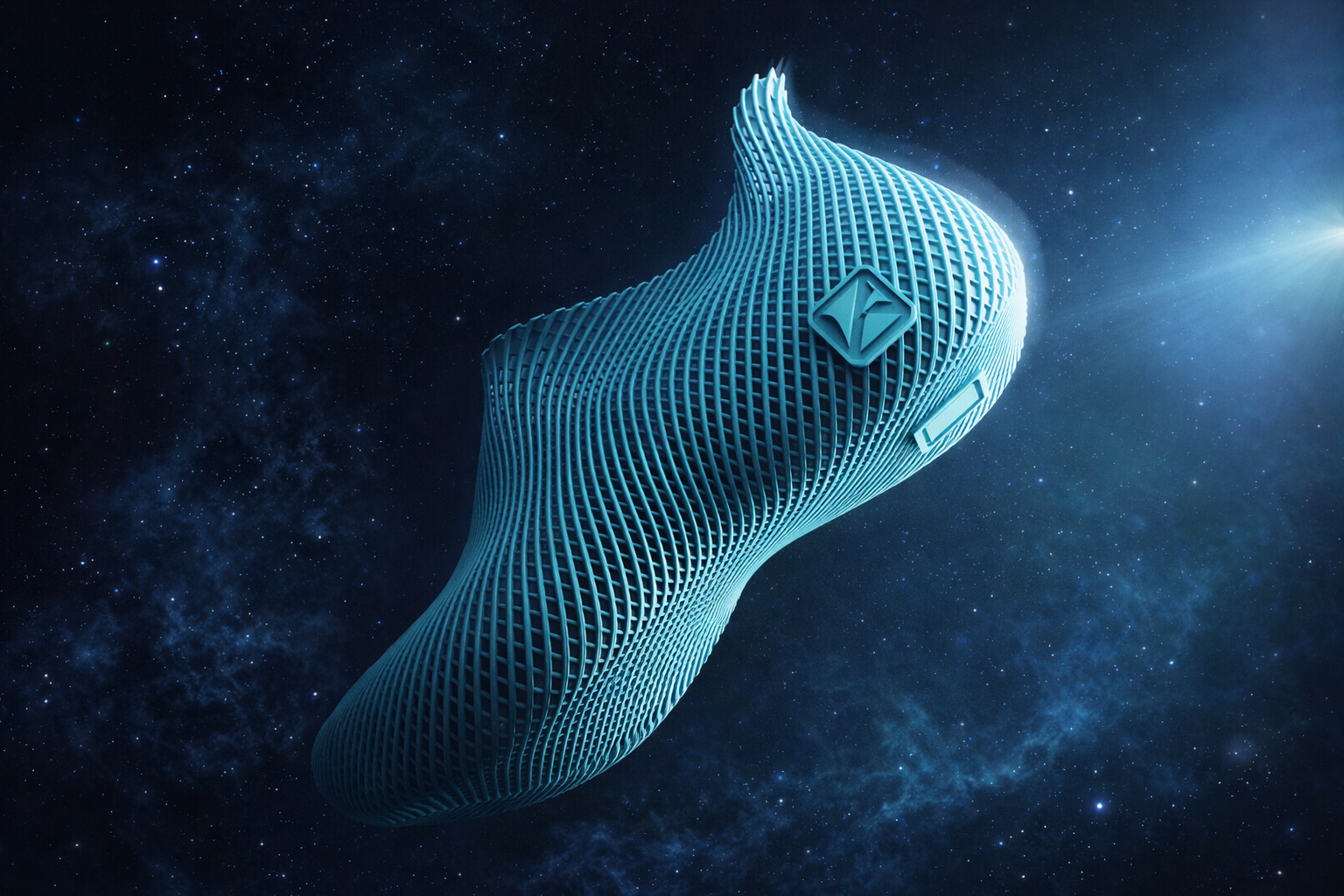

Mientras tanto, el diseño de ARKKY, impulsado por inteligencia artificial (IA), ha comenzado a integrarse profundamente con la impresión 3D. Los algoritmos de IA pueden generar automáticamente estructuras reticulares optimizadas para suelas basándose en los datos biomecánicos del usuario (como la marcha y la distribución de la presión) y sus preferencias personales, elevando la personalización a un nivel sin precedentes.

Hoy en día, el calzado impreso en 3D ya no es un concepto lejano. Desde las sandalias impresas en 3D de Adidas, con precios superiores a los cien dólares, hasta los servicios totalmente personalizados que ofrecen empresas como Zellerfeld, y con la última tecnología de impresión de alta velocidad AIHALS+TAPS de ARKKY, que revoluciona el proceso para permitir la producción en masa, los consumidores ahora pueden comprar y experimentar la transformación que esta tecnología ha traído consigo. Las previsiones del mercado indican que el mercado del calzado impreso en 3D seguirá creciendo a un ritmo acelerado. En el futuro, con los avances en la ciencia de los materiales, la mayor eficiencia de la impresión y el desarrollo del diseño con IA, la impresión 3D se perfila como uno de los métodos de producción más comunes en la industria del calzado, lo que nos llevará a una era en la que todos podrán tener un par de zapatos personalizados de forma exclusiva.

Compartir:

Fabricación aditiva vs. fabricación sustractiva: ¿cuál es la diferencia?

Sandalias Zero Drop 101: Todo lo que necesitas saber