مقدمة: صناعة الأحذية عند مفترق طرق رقمي

تطورت صناعة الأحذية، إحدى أقدم الصناعات في تاريخ البشرية، من ورش حرفية إلى خطوط تجميع صناعية على مدى القرنين الماضيين. ومع ذلك، حتى في عصر الثورة الصناعية الرابعة، لا تزال صناعة الأحذية التقليدية قطاعًا كثيف العمالة. فغالبًا ما يتطلب صنع زوج من الأحذية الرياضية أكثر من 30 مادة مختلفة، وما بين 50 إلى 100 خطوة تصنيعية، وسلسلة توريد عالمية طويلة. عندما نجرب حذاءً في متجر، نعلم أن وراءه دورة تطوير تمتد من 12 إلى 18 شهرًا، وملايين الأطنان من انبعاثات الكربون.

في خضم التحول الرقمي الذي يشهده العقد الحالي، يواجه قطاع صناعة الأحذية التقليدي تحديات غير مسبوقة: فقد أصبح فائض المخزون أمراً شائعاً، وعجز الإنتاج الموحد عن تلبية الطلب المتزايد على التخصيص، وتعقيد الهياكل المركبة التي تجعل إعادة التدوير كابوساً بيئياً. في هذا السياق، لم تعد الطباعة ثلاثية الأبعاد (التصنيع الإضافي) مجرد أداة لإنتاج النماذج الأولية، بل أصبحت "مفتاحاً رقمياً" يسعى لإعادة بناء منطق تصنيع الأحذية واستهلاكها من جذوره. يتناول هذا التقرير بالتفصيل كيف تستهدف الأحذية المطبوعة ثلاثية الأبعاد بدقة نقاط الضعف الرئيسية الثلاث في هذا القطاع التقليدي، ويستكشف العصر التجاري الجديد الذي تفتحه.

نقطة الضعف الأولى: القيود الاقتصادية (تكاليف العفن وفخاخ المخزون)

يعتمد النموذج الاقتصادي لصناعة الأحذية التقليدية على "وفورات الحجم". ولتغطية تكاليف الأدوات الهائلة، يجب على العلامات التجارية السعي وراء الإنتاج الضخم.

1. لعنة تكاليف القوالب: في عمليات التصنيع التقليدية، يعتمد إنتاج النعال (الخارجية والوسطى) على قوالب معدنية باهظة الثمن. بالنسبة للأحذية الرياضية التي تغطي المقاسات من 7 إلى 13 (المقاس الأمريكي)، يتعين على الشركات المصنعة فتح قوالب منفصلة لكل نصف مقاس. مع الأخذ في الاعتبار اختلاف القدمين اليمنى واليسرى واختلاف عرض القدم، قد تصل تكلفة مجموعة كاملة من القوالب بسهولة إلى مئات الآلاف من الدولارات. هذا يعني أن إنتاج أي حذاء جديد مقيد بقيود "الحد الأدنى لكمية الطلب". هذه التكاليف الثابتة المرتفعة تكبح جماح المصممين عن الابتكار، مما يؤدي إلى غزو السوق بتصاميم موحدة "آمنة".

٢. فخاخ المخزون وغياب تأثير الذيل الطويل: لضمان الربحية، غالبًا ما تتبنى العلامات التجارية نموذج "الإنتاج التنبؤي"، حيث تتنبأ باتجاهات الموضة لمدة ستة أشهر أو حتى سنة مقدمًا. ومع ذلك، تتغير الاتجاهات بشكل فوري. خطأ واحد في التنبؤ قد يحول عشرات الآلاف من الأحذية الجاهزة إلى مخزون راكد. هذا لا يُجمّد رؤوس أموال ضخمة فحسب، بل يؤدي أيضًا إلى هدر كبير. تُظهر الإحصائيات أن ما يصل إلى ٢٠٪ من المنتجات في صناعة الأحذية التقليدية لا تُباع أبدًا بسعرها الكامل، وينتهي بها المطاف مخفضة السعر أو تُتلف. في المقابل، تُحرر الأحذية المطبوعة ثلاثية الأبعاد نفسها تمامًا من قيود القوالب. فهي مدفوعة مباشرة بالبيانات، ولا تتطلب أي أدوات. هذا يعني أن "تكلفة إنتاج وحدة واحدة" تُعادل تقريبًا "تكلفة إنتاج عشرة آلاف وحدة". يمكن للعلامات التجارية تحقيق "التصنيع عند الطلب" الحقيقي، مما يُزيل مخاطر المخزون. يمكن للمصممين تجربة هياكل مبتكرة، وتحقيق الربح حتى لو اشترى عميل واحد فقط التصميم.

النقطة الثانية: ضعف الأداء البيوميكانيكي (الأحجام القياسية وحدود التصميم)

لقد أُجبرت أقدامنا لفترة طويلة جدًا على التكيف مع الأحذية، بدلاً من أن تتكيف الأحذية مع أقدامنا.

1. "قصور المقاسات القياسية": يعتمد نظام المقاسات التقليدي على إحصائيات "الشخص المتوسط". لكن في الواقع، لا يوجد شخصان يمتلكان قدمين متطابقتين. حتى ضمن نفس المقاس القياسي، يختلف ارتفاع قوس القدم وعرض مشط القدم وتوزيع الضغط اختلافًا كبيرًا. تتميز النعال الوسطى المصنوعة من إسفنج EVA التقليدي بكثافة وخصائص ارتداد ثابتة عند خروجها من المصنع، ما يجعلها غير قادرة على التكيف ديناميكيًا مع وزن الفرد وطريقة مشيه. هذا النهج "المقاس الواحد يناسب الجميع" يُعرّض العديد من المستهلكين لمشاكل مثل البثور والتهاب اللفافة الأخمصية وغيرها.

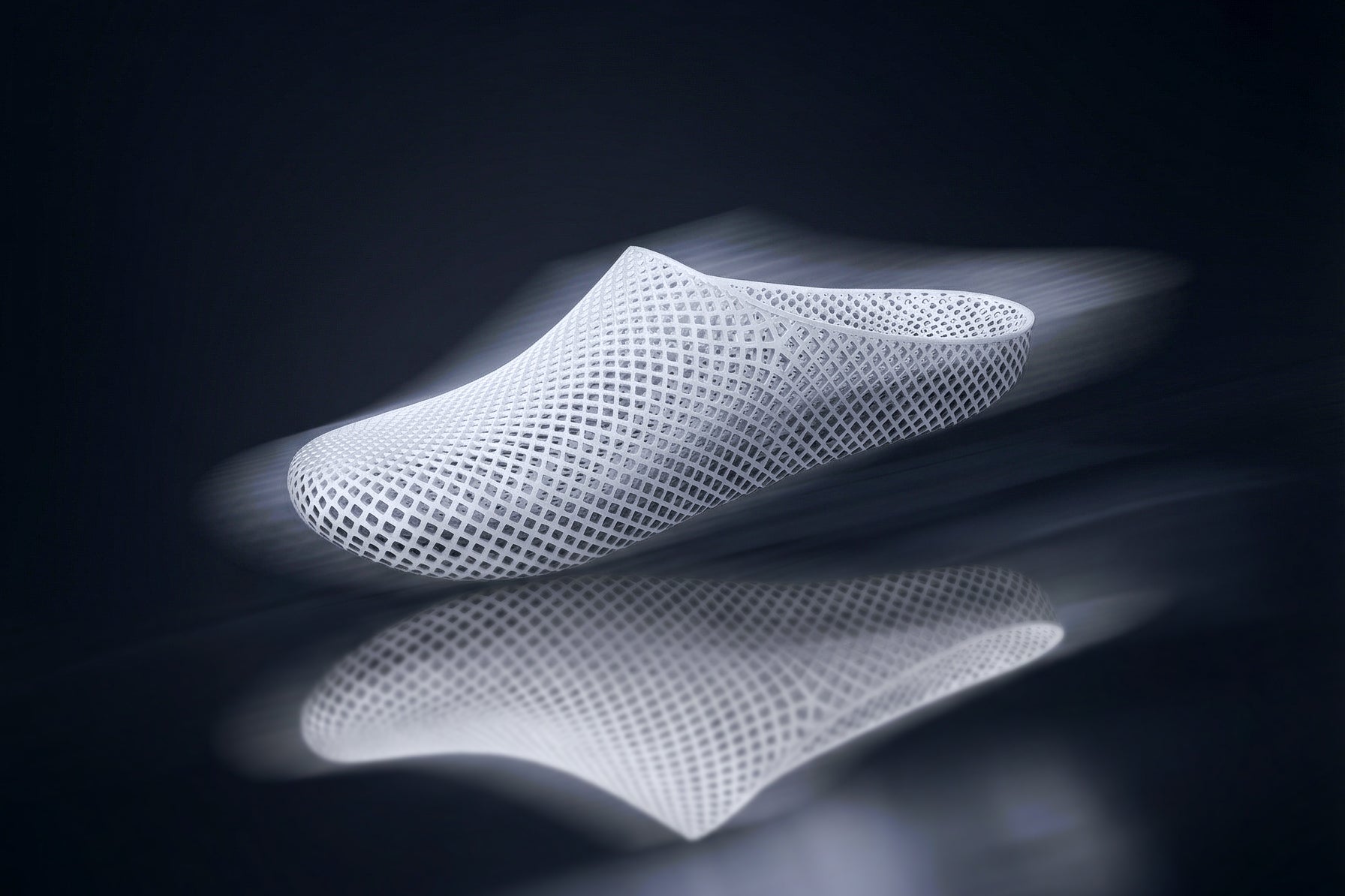

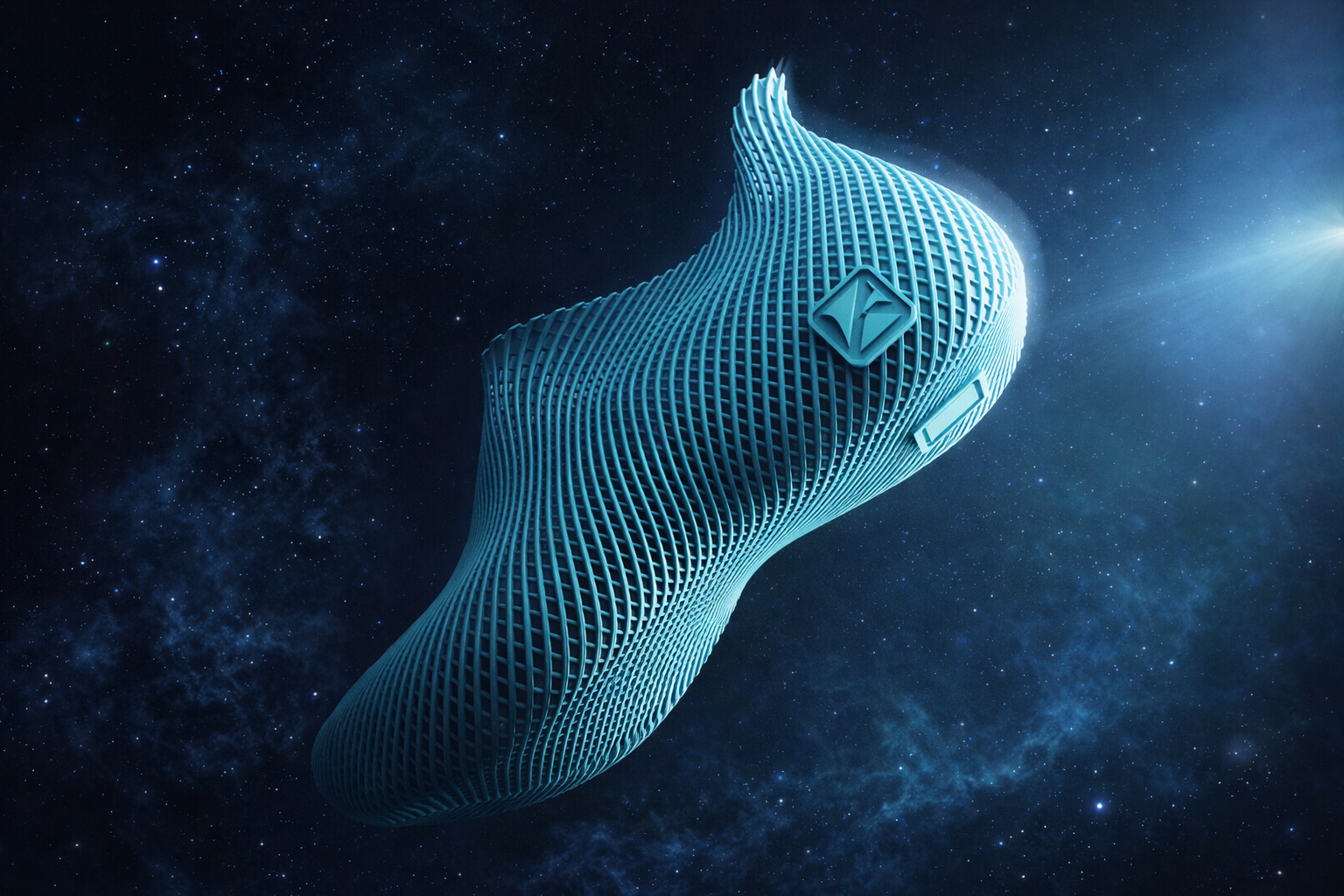

٢. حدود التصميم في صناعة الأحذية التقليدية: يحدّ قولبة الحقن والقولبة بالضغط من تعقيد هياكل النعال. ولتسهيل عملية فك القالب، يجب تجنب التجاويف الداخلية المعقدة والزوايا السفلية. هذا يجعل من المستحيل عمليًا تحقيق الأداء الأمثل للأحذية الرياضية التقليدية. يُحدث استخدام الطباعة ثلاثية الأبعاد نقلة نوعية في صناعة الأحذية، إذ ينتقل بها من مجرد "ملء المواد" إلى "البرمجة الهيكلية". فمن خلال خوارزميات تحسين الطوبولوجيا ، يستطيع المصممون إنشاء شبكات عالية الكثافة في المناطق المعرضة للإجهاد العالي، وشبكات أقل كثافة عند الحاجة إلى تخفيف الوزن. لا تتميز هذه البنية الشبكية بأنها أخف وزنًا وأكثر تهوية من الرغوة التقليدية فحسب، بل توفر أيضًا استجابة ميكانيكية غير خطية - فهي ناعمة ومريحة تحت الأحمال الخفيفة، وتتصلب فورًا لتوفير الدعم تحت الصدمات القوية.

النقطة الثالثة المؤلمة: الكارثة البيئية (معضلة المواد المركبة وإعادة التدوير)

إذا سبق لك أن حاولت تفكيك حذاء رياضي قديم، فأنت تعلم أنه كابوس.

1. "وحش" غير قابل لإعادة التدوير: الأحذية الرياضية الحديثة عبارة عن خليط غير متجانس من المواد. قد يحتوي حذاء الجري النموذجي على أكثر من اثنتي عشرة مادة مختلفة: نعال خارجية مطاطية، ونعال وسطى من مادة EVA، ودعامات من مادة TPU، وجزء علوي شبكي، وحواف جلدية، وبطانات إسفنجية، وغيرها. والأسوأ من ذلك، أن هذه المواد ملتصقة ببعضها بشكل دائم بواسطة مواد لاصقة قوية. هذا التركيب المعقد غير المتجانس يجعل الفرز وإعادة التدوير الفعالين شبه مستحيلين. حاليًا، ينتهي المطاف بالغالبية العظمى من مليارات أزواج الأحذية المهملة التي تُنتج سنويًا في مكبات النفايات، حيث تستغرق قرونًا لتتحلل.

٢. سمية المواد اللاصقة والبصمة الكربونية: تُعد صناعة الأحذية من أكبر مستهلكي المواد اللاصقة على مستوى العالم. ولا تقتصر أضرار المواد اللاصقة على تعقيد عملية إعادة التدوير فحسب، بل إن مركباتها العضوية المتطايرة تُلوث الغلاف الجوي وتضر بصحة العاملين. علاوة على ذلك، تستهلك عمليات الربط البارد والضغط الحراري المعقدة كميات هائلة من الطاقة.

"الضربة البُعدية" للطباعة ثلاثية الأبعاد: ميكانيكا الشبكة، والتصنيع المتكامل، والاقتصاد الدائري

من خلال معالجة هذه المشكلات، لا تقدم الطباعة ثلاثية الأبعاد مجرد بديل، بل تقدم ضربة ثلاثية الأبعاد.

1. ميكانيكا الشبكة: من التشكيل الكيميائي إلى البنية الفيزيائية. يعتمد أداء النعل الأوسط التقليدي على تركيبات عوامل التشكيل الكيميائي، بينما تتجه الطباعة ثلاثية الأبعاد نحو بناء البنية الفيزيائية. باستخدام تقنيات متقدمة مثل Carbon DLS أو HP MJF، يستطيع المصممون توليد آلاف الشبكات المرنة الدقيقة. ومن خلال ضبط قطر الدعامات ووصلات العقد، يتم تحقيق تحكم دقيق في الأداء على مستوى الفوكسل. على سبيل المثال، يحقق النعل الأوسط رباعي الأبعاد من أديداس التأثير الثلاثي لامتصاص صدمات الكعب، ودعم قوس القدم، وارتداد مقدمة القدم في نعل واحد فقط عن طريق ضبط كثافة الشبكة، دون الحاجة إلى أي وصلات لاصقة.

٢. التصنيع بعملية واحدة: تُتيح الطباعة ثلاثية الأبعاد إمكانية "الإنتاج المتجانس". يُمكن تصنيع الجزء العلوي والنعل الأوسط والنعل الخارجي في عملية واحدة باستخدام نفس الطابعة. على سبيل المثال، الأحذية التي عرضتها شركات رائدة مثل ARKKY تُطبع بالكامل بواسطة آلة واحدة، مما يُلغي الحاجة إلى خطوط التجميع المُرهقة في صناعة الأحذية التقليدية. هذا لا يُقلل دورة الإنتاج من شهور إلى ساعات قليلة فحسب، بل يُخفض تكاليف العمالة بشكل كبير أيضًا.

3. الحلقة المثالية للاقتصاد الدائري: المواد الأحادية. يُعدّ هذا الإسهام الأكثر ثورية للأحذية المطبوعة ثلاثية الأبعاد . فباستخدام مواد مطاطية عالية الأداء مثل البولي يوريثان الحراري (TPU)، يستطيع المصممون طباعة حذاء كامل من مادة واحدة. وبما أن مادة TPU تُحاكي نعومة القماش، ومقاومة المطاط للتآكل، ومرونة الرغوة من خلال تغيير كثافتها الهيكلية، فإن خلط المواد لم يعد ضروريًا. وعندما يصل الحذاء إلى نهاية عمره الافتراضي، يُمكن للمستهلكين إعادته؛ حيث تقوم العلامة التجارية ببساطة بتقطيعه وإعادة صهره لإعادة تدويره بنسبة 100% إلى مادة خام للحذاء التالي. تُجسّد مبادرة Futurecraft.Loop من أديداس ونموذج زيلرفيلد الدائري هذا المفهوم، إذ تُنهيان الهدر الخطي "من المهد إلى اللحد" وتفتحان آفاقًا جديدة للاقتصاد الدائري "من المهد إلى المهد".

ثورة في نموذج الأعمال: الأحذية المُعرّفة بالبرمجيات والخدمات اللوجستية ذات المسافة الصفرية

تؤدي الاختراقات التكنولوجية حتماً إلى إعادة هيكلة نماذج الأعمال. فالطباعة ثلاثية الأبعاد تُحوّل صناعة الأحذية من "التصنيع" إلى "خدمات المعلومات".

1. الأحذية المُعرّفة برمجياً: في المستقبل، لن تكمن القيمة الأساسية للأحذية في شكلها المادي، بل في ملفها الرقمي. سيتمكن المصممون من نشر أكواد التصميم على السحابة، تماماً كما ينشر المبرمجون برامجهم على منصة GitHub. وقد حققت منصة Zellerfeld هذه الرؤية: فهي تعمل كمتجر تطبيقات، حيث يقوم المصممون المستقلون بتحميل تصاميمهم، وبعد طلب المستهلك، تتولى المنصة الطباعة والتوصيل. هذا يكسر احتكار الشركات العملاقة مثل Nike وAdidas للتصميم وقنوات التوزيع، مما يُتيح تصميم الأحذية للجميع.

٢. الخدمات اللوجستية ذات المسافة الصفرية والمصانع الصغيرة: يعتمد قطاع صناعة الأحذية التقليدي على سلسلة توريد طويلة للغاية: تبدأ بإنتاج المواد الخام في آسيا، ثم التجميع في جنوب شرق آسيا، وأخيرًا شحن المنتجات النهائية إلى أوروبا وأمريكا. تتيح الطباعة ثلاثية الأبعاد إمكانية توطين الإنتاج. يمكن للعلامات التجارية إنشاء "مصانع صغيرة" في مراكز التسوق الكبرى مثل نيويورك وطوكيو ولندن، أو حتى نشر طابعات داخل المتاجر. بعد أن يطلب المستهلك المنتج، يتم تصنيعه على بُعد كيلومترات قليلة من منزله، مما يحقق "الخدمات اللوجستية ذات المسافة الصفرية" ويقلل بشكل كبير من انبعاثات الكربون وتكاليف النقل.

الخلاصة: من مستقبل يعتمد على العمالة الكثيفة إلى مستقبل يعتمد على البيانات

إن ظهور الأحذية المطبوعة بتقنية الطباعة ثلاثية الأبعاد لا يقتصر على مجرد صنع حذاء رياضي أكثر جاذبية ، بل يمثل تحولاً جذرياً في المنطق الأساسي للتصنيع: من الإنتاج الطرحي إلى الإنتاج التراكمي، ومن الإنتاج الضخم المعياري إلى التخصيص الشخصي، ومن اقتصاد خطي عالي التلوث إلى اقتصاد دائري مستدام.

على الرغم من أن الأحذية المطبوعة بتقنية الطباعة ثلاثية الأبعاد لا تزال تواجه تحديات، مثل بطء سرعة الطباعة وعمليات تشطيب الأسطح، إلا أن قدرتها على حل المشكلات التقليدية لا جدال فيها. ومع تقدم علم المواد وانتشار التصميم التوليدي المدعوم بالذكاء الاصطناعي، لدينا ما يدعو للاعتقاد بأن أحذية المستقبل لن تكون مجرد منتجات صناعية جامدة، بل ستكون نتاج حكمة متبلورة تمزج البيانات والميكانيكا الحيوية بشكل مثالي. في هذه الثورة الرقمية، ستكون كل خطوة نخطوها أخف وزنًا وأكثر استدامة وتميزًا.

يشارك:

شرح طرق الطباعة ثلاثية الأبعاد المختلفة المستخدمة في صناعة الأحذية المطبوعة ثلاثية الأبعاد

الدليل الأمثل للتهوية في أحذية الجري: من الشبكة التقليدية إلى الهياكل الشبكية